INTRODUÇÃO

Há poucas décadas atrás o micrômetro era considerado o principal instrumento de medição de comprimento.

Os micrômetros foram os primeiros instrumentos que atenderam ao princípio de ERNEST ABBÉ. As máquinas de medir modernas operam com o mesmo princípio do micrômetro, ou seja, são construídas de forma a minimizar os erros de 1ª ordem e em alguns casos até de 2ª ordem.

O desenvolvimento dos micrômetros deslanchou o avanço tecnológico na fabricação de roscas e fusos de alta qualidade. Modernamente microprocessadores estão sendo integrados à estrutura dos micrômetros, os quais executam, além da medição de forma versátil, uma série de cálculos estatísticos.

PARAFUSOS DE MEDIÇÃO

Um fuso roscado possui, da mesma forma que uma escala, uma divisão contínua e uniforme, representada pelos filetes da rosca. Num fuso roscado de 1 mm de passo, o afastamento de um filete para o seguinte é de 1 mm; ele corresponde, portanto, a uma escala dividida em milímetros. A tomada de medida é efetuada girando o fuso na porca correspondente, obtendo-se entre estes elementos um movimento relativo de um passo para cada volta completa. Frações de passo podem ser obtidas, subdividindo-se uma volta completa em tantas partes quantas se queira.

O movimento axial do fuso ou da porca, determinado pelo número de voltas, pode ser usado para alterar o afastamento entre duas superfícies de medição de um determinado valor, como se verifica, por exemplo, nos micrômetros.

Como já referido, o movimento longitudinal pode ser realizado quer pelo fuso quer pela porca, o mesmo pode-se dizer do movimento giratório. Nos parafusos de medição, ambos os movimentos são realizados geralmente pelo fuso. A face frontal do fuso, normal ao eixo do mesmo, constitui usualmente uma superfície de medição. O fuso leva um tambor com divisões na periferia, no qual são lidas as frações de volta.

Os erros do movimento de avanço de um fuso de medição que corresponde aos erros de divisão de uma escala, depende de diversos fatores:

- Os erros do passo da rosca;

- Do perpendicularismo dos sensores de medição em relação ao eixo do parafuso de medição

- Da planicidade dos sensores de medição;

- Do paralelismo dos sensores de medição

- Da cilindricidade do tambor de leitura;

- Do erro da divisão do tambor.

Em primeiro lugar, devem-se citar os erros do passo da rosca. O passo pode estar afetado de erros, que se somam de filete, denominados “erros progressivos”. O valor destes erros, só se verifica depois de uma ou mais voltas completas, embora evidentemente afetem também comprimentos que não correspondem a uma volta completa. No espaço de uma volta há, entretanto, erros na rosca que perturbam a uniformidade do avanço. Como estes erros se repetem de volta em volta, denominam-se "erros periódicos”.

Os erros de fuso de medição dependem destes dois tipos de erros, isto é, dos erros “progressivos” e ”periódicos”. Como hoje se podem executar roscas de elevada qualidade, considera-se em geral, o erro global.

Para minimizar os erros de um sistema que utiliza parafuso micrométrico, ajusta-se o zero do instrumento de forma a indicar o valor Eo ( figura 1), que corresponde ao erro relativo à " linha zero ". Esta linha é localizada de forma a melhor distribuir os erros globais em torno de si. Ele pode ser colocada simetricamente em relação aos erros máximos e mínimos (figura 1) ou ser a linha média ( aritmética ou quadrática ) dos erros sistemáticos globais.

A norma ISO 3611, que especifica os limites de erros permissíveis para micrômetros externos, permite um erro residual de zero. Por exemplo, um micrômetro de 0 - 25 mm podem apresentar valor Eo igual a ± 2 mm.

Outro erro pode ocorrer no fuso de medição em virtude do “curso morto”.

Designa-se desta forma a folga entre as roscas do fuso e da porca, o que se exterioriza pela parada do fuso por uma determinada fração de volta, por ocasião da inversão no sentido de giro. A fim de eliminar a influência do “curso morto” sobre os resultados de medição, o movimento final do fuso durante a medição deve ser sempre no mesmo sentido, o que na maioria das vezes acontece na pratica.

A aplicação mais conhecida da rosca como porta-medida encontra-se no micrômetro.

MICRÔMETROS

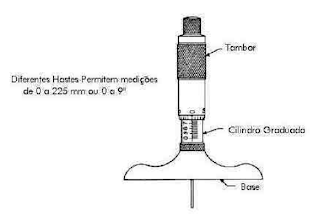

Na figura 2 encontra-se o desenho, com cortes parciais, de um micrômetro junto com a denominação das partes principais do mesmo.

O micrômetro tem como porta-medida um fuso roscado, cujo passo deve corresponder em precisão e grandeza aos objetivos da medição. Os micrômetros têm em geral um passo de 0,5 mm. O deslocamento longitudinal para uma rotação completa do parafuso é portanto 0,5 mm. Existem micrômetros cujo parafuso possui uma rosca com passo de 1 mm.

Os materiais empregados para fabricação do parafuso micrométrico são: aço-liga ou aço inoxidável. O aço inoxidável confere ao parafuso micrométrico maior resistência à oxidação, mas por outro lado, a sua dureza é menor quando comparada a um fuso de aço liga.

Os parafusos micrométricos são retificados, temperados e estabelecidos com dureza de aproximadamente 63 HRc para garantia da durabilidade do mesmo.

O tambor graduado está fixado ao fuso micrométrico executando assim o mesmo movimento como aquele. A fim de determinar o deslocamento longitudinal do fuso de medição, na parte dianteira do tambor acha-se gravada uma escala que subdivide uma rotação (deslocamento de 0,5 mm) em 50 partes. O deslocamento de uma divisão de escala no tambor corresponde a um deslocamento longitudinal de 0,01 mm.

O tubo graduado possui duas outras escalas lineares que indicam os milímetros e os meios milímetros. Estando o micrômetro ajustado, isto é, quando o traço do limite inferior da Faixa de Medição (FM) coincidir com o traço zero no tambor graduado, com os sensores de medição se tocando (FM até 25 mm), ou em contato com uma haste padrão de comprimento (FM maior que 25 mm) então o mesmo pode ser empregado para realizar medição, dentro de sua faixa de medição, com divisão de escala de 0,01 mm. O tubo graduado pode apresentar ainda outra escala auxiliar, geralmente com 10 divisões que é o nônio. Neste caso a resolução de leitura para o micrômetro é dada pelo próprio nônio e vale 1 µm.

A resolução comumente adotada em micrômetros quando o mesmo não possui nônio é igual a 1/5 da divisão de escala, ou seja 2 µm. Nos micrômetros digitais a resolução é equivalente ao incremento digital, que em geral é 1 µm.

É importante salientarmos que a resolução não deve ser confundida com a incerteza de medição (erro máximo) do micrômetro, sendo esta última determinada pela calibração do mesmo.

A trava do parafuso micrométrico permite fixar a haste de medição em qualquer posição arbitrária. Ela deve impedir o deslocamento do fuso quando acionada, sem, porém, deslocá-lo do seu eixo.

A catraca é ligada ao parafuso micrométrico possibilitando força de medição constante. Se a força for superior à resistência da catraca, a mesma gira em falso sobre o parafuso ( a catraca limita o torque transmissível ao fuso ).

As plaquetas fixadas ao arco devem possibilitar a fácil acomodação do micrômetro na mão do operador e permitir o isolamento contra o calor transmitido pela mesma, de modo a evitar erros na medição provenientes da dilatação térmica do arco.

A cromação do tubo e do tambor de medição aumentam a resistência ao desgaste e ataques pelos agentes químicos ( suor, óleo, etc. ). Procurando facilitar a leitura, a cromação deve ser opaca, e não brilhante, para evitar reflexos.

Por estarem em contato com a peça a ser medida, os sensores de medição estão sujeitos ao desgaste e por isso nas extremidades dos mesmos, empregam-se placas de metal duro. Estas placas devem ser manuseadas com cuidado, pois o metal duro é frágil. A dureza dos sensores é de aproximadamente 63 HRc. A qualidade da superfície da peça também influenciará no desgaste dos sensores.

De importância capital para a minimização da incerteza de medição, são a retificação e a lapidação paralela dos sensores.

O tubo graduado e tambor graduado (figura 2) devem ser usinados com tolerâncias estreitas e com forma geométrica cilíndrica, a fim de garantir concentricidade para os diâmetros externos e internos. Com isto, tem-se rotação fácil para o tambor de medição e leitura simplificada. Graças a uma pequena folga entre o tubo e o tambor, evitam-se ao máximo os erros de paralaxe.

A gravação dos traços sobre o tubo bem como sobre o tambor é feita em máquinas especiais que permitem traçar divisões com mínimos erros e com grande constância e nitidez, o que facilita a leitura. Algumas fábricas usam gravação inclinada dos traços dos milímetros; assim é possível distinguir com maior facilidade os traços referentes aos milímetros daqueles referentes aos meios-milímetros, já que o tambor não oculta o traço.

No eliminador de folga, graças ao ajuste cônico sobre o guia do fuso, com o aperto da porca consegue-se eliminar o curso morto, permitindo ainda deslizamento suave ao girar o fuso.

O comprimento de medição do fuso é geralmente de 25 mm, podendo-se encontrar também parafusos com 13 mm e 30 mm. O comprimento do arco cresce de acordo com o aumento da faixa de operação do micrômetro, normalmente com escalonamento de 25 mm, sendo pois, 0 a 25, 25 a 50, 50 a 75 mm, etc. Os micrômetros de arcos são construídos para diâmetros de até cerca de dois metros (2 m).

O arco é construído com aço forjado ou ferro fundido especial. O arco deve estar livre de tensões, e deve ser envelhecido artificialmente. A seção retangular em forma de I confere ao arco maior rigidez.

Para medidas grandes, a bigorna, e às vezes também o mecanismo micrométrico são construídos de modo ajustável, permitindo faixas de medição maiores do que 25 mm, por exemplo, de 300 a 350 mm. Nestes casos deve-se ajustar a bigorna e o mecanismo micrométrico de 25 em 25 mm, com auxílio de blocos padrão ou hastes padrão calibradas.

Tipos de Micrômetros

Além dos micrômetros convencionais com sensores de medição planos, existem micrômetros especiais com sensores de medição adaptados aos objetivos da medição.

São utilizados para as mais diversas operações como medição de roscas externas e internas, módulos de engrenagens, rasgos de chavetas, etc.

Para medição do diâmetro de flancos (diâmetro primitivo) de roscas, utilizam-se sensores de medição do tipo cone e prisma, cujas dimensões são adaptadas ao perfil da rosca a controlar. A fim de evitar a necessidade de um micrômetro para cada passo e para cada perfil da rosca, os sensores de medição de roscas são substituíveis (figura 7). Na mesma figura 7 tem-se também, o aspecto geral do micrômetro e um exemplo de medição.

Na figura 8 têm-se diversos micrômetros especiais, inclusive para medição de roscas internas, usando o mesmo tipo de sensores de medição tipo "cone e V".

Outros tipos de micrômetros são os comparadores de roscas. Os sensores são cônicos e fabricados especialmente para utilização em rápidas comparações da qualidade da rosca em operações de usinagem de parafusos, e ainda para a medição de rasgos de chavetas, rebaixos, ranhuras e muitas outras aplicações inacessíveis com micrômetros comuns

Figura 3: Micrômetro Digital

Figura 4: Micrômetro

A medida sobre dentes de engrenagens (valor médio sobre vários dentes) pode ser determinada com o micrômetro que tem os sensores de medição em forma de discos rasos (figura 8). É empregado também para medição de ranhuras, aletas, rasgos de chaveta e ainda outros materiais moles onde se faz necessária maior área de contato (menores deformações do material)

Medidas de ressaltos e profundidades são efetuadas com um micrômetro de profundidade (figura 8), comumente equipado de um conjunto de hastes de vários comprimentos que são parafusadas, intercambiavelmente, no corpo do micrômetro.

Quando o local é de difícil acesso geralmente usam-se micrômetros com meia base.

Figura 9: Micrômetros internos

Para medição de espessura de chapas numa posição afastada da borda é usado o micrômetro de arco profundo (figura 8).

Para medições externas existem também micrômetros com indicação "digital" mecânica ou com cristal líquido, e ainda micrômetros com parafuso micrométrico associado com relógio comparador montado no lugar da bigorna.

Para a medição de espessura de parede de tubos usa-se um micrômetro cuja bigorna tem um sensor de medição abaulado ou esférico (figura 16), a fim de garantir o contato bem definido entre o sensor de medição e a peça a medir ( Exemplo: tubo ).

Micrômetros para medidas internas possuem ponteiras de medição (figura 16), assemelhando-se até certo ponto aos paquímetros.

Para medição de ferramentas de corte podem ser usados micrômetros especiais, cuja bigorna em forma de prisma (figura 16) com vários ângulos, permite a medição de ferramentas com um número ímpar de dentes, o que é o caso comum. Para um número par de dentes a medição poderia ser efetuada sem problemas, utilizando um micrômetro convencional, ideal para medir peças cilíndricas, possibilitando ao mesmo tempo verificar a ovalização.

Micrômetros para medidas de diâmetros internos de grandes dimensões são construídos em forma tubular (para maiores faixas de medição). Os micrômetros tubulares, (figura 12), são comumente equipados com extensões. Deste modo com um único corpo principal e quatro extensões pode-se medir numa faixa de 100 até 300 mm com o mesmo parafuso micrométrico de 25 mm de faixa de operação. As superfícies de medição I e II (figura 12) encontram-se nas peças a e b. O diagrama na figura 12 mostra o princípio das combinações de extensões na faixa de 100 até 200 mm.

Micrômetros tubulares de vários sistemas de tubos telescópios são fabricados para faixas de operação de até alguns metros.

Micrômetros com sensor fixos esférico são também utilizados para medir capas de rolamentos, buchas, anéis, etc. (figura 17a).

Os micrômetros com sensores tipo faca (figura 17b) são utilizados para medir ranhuras estreitas, entalhes, rasgos de chaveta e outras aplicações.

Para medição de ressaltos internos recomenda-se o micrômetro com arco curto (figura 4.17c).

Há também os micrômetros de medição de espessura e profundidade da solda e rebordo em latas comuns e de aerosóis. São indispensáveis durante a fabricação e imprescindíveis no envasamento de produtos gasosos, aerosóis, etc.

Para medição de diâmetros internos, os micrômetros são fabricados com três sensores defasados de aproximadamente 120º, o que permite definir com segurança o diâmetro a ser medido ( três pontos definem uma circunferência ).

Micrômetros Digitais

O micrômetro digital apresenta os elementos básicos do micrômetro convencional, porém permitem a realização de medições com menor incerteza de medição devido à facilidade de leitura no instrumento, diminuindo os erros de medição associados principalmente a construção da escala e de paralaxe.

Os primeiros micrômetros digitais fabricados apresentavam resolução de medição de 2 µm e eram puramente mecânicos. Micrômetros de fabricação modernos são constituídos por um microprocessador e um mostrador (display) de cristal líquido. A resolução destes instrumentos é de 1 µm ( figura 5).

As introduções do microprocessador e do mostrador de cristal líquido revolucionaram todo o processo de medição com os micrômetros. Estes permitem:

- Zeragem do instrumento em qualquer posição do fuso permitindo medições absolutas e diferenciais.

- Introdução de limites de tolerância na memória, permitindo identificar se a peça satisfaz ou não as especificações de normas, fabricação, etc.;

- Análise estatística dos dados, informando o número de medições realizadas, máximos e mínimos valores das medições, valor médio e desvio padrão das medições;

- Saída para impressora, obtendo-se além dos parâmetros citados acima o histograma relativo às medições.

Segundo especificações de fabricantes, as características metrológicas são:

- Resolução: 0,001 mm.

- IM (segundo fabricante)1: ± 2 µm para faixas de operação 0 - 25, 25 - 50 e 50 - 75 mm e 3 µm para faixa de operação de 75 - 100 mm.

- Planicidade dos sensores: 0,3 µm.

- Paralelismo entre os sensores: para micrômetros com faixa de 0 - 25 e 25 - 50 mm é de 1µm e para faixas de 50 - 75 e 75 - 100 mm é de 2 µm.

- Força de medição: 6 a 10 N.

FONTES DE ERROS NAS MEDIÇÕES COM MICRÔMETROS

É importante o estudo das fontes de erros em micrômetros para sua minimização durante o processo de medição.

Uma das grandezas físicas que mais influi sobre as medições é a temperatura.

Uma parcela do erro dos micrômetros se deve à transferência de calor no momento em que o operador trabalha com o mesmo, segurando-o. Este procedimento causa erro de leitura, desalinhamento dos sensores pela dilatação do arco, etc. Pode ser reduzido pelo emprego de um plástico (isolante) no arco do micrômetro ou segurando o mesmo por intermédio de um pedaço de couro.

Mais correto ainda é segurar o micrômetro num suporte especial que se fabrica para este fim. (A peça se segura na mão esquerda). O emprego de um suporte para fixação do micrômetro é recomendado sempre que possível.

A incidência direta de luz solar, proximidade de um forno ou ventilador, são também situações a evitar.

Outro problema comum é a deflexão do arco. A aplicação de uma força de medição sem uso da catraca pode causar a deflexão do arco resultando na separação das superfícies de medição. Além da deflexão do arco, forças excessivas provocam deformações e achatamneto nas peças submetidas à medição, o que é uma fonte de erro significativa.

O emprego da catraca, aliado a um movimento suave e lento garante força de medição constante e com isto, resultados com pequena dispersão de medição.

Na própria medição, é necessário tomar cuidado para que a força de medição seja igual aquela usada na ajustagem e que não seja demasiada (o valor normalizado é 5 até 10 N ). Por isso, o fuso deve se apertado lentamente sem impulso) sempre por pelo menos ± 4 µm.15 intermédio da catraca, deixando-se a mesma deslizar durante 3 a 5 voltas. A velocidade de aproximação rápida dos sensores projudica os componentes do mesmo.

Erros de leitura por paralaxe são evitados lendo-se o tambor perpendicularmente.

Durante a medição não se deve empurrar o micrômetro sobre as superfícies ásperas ou sujas. Também não se deve abrir o micrômetro para certa medida, acionar a trava e forçá-lo sobre a peça como se fosse um calibrador de boca. Com este procedimento tem-se um desgaste rápido dos sensores.

PROCEDIMENTO DE CALIBRAÇÃO

Cuidados Iniciais

Antes de iniciar a calibração de um micrômetro, ou qualquer outro instrumento, há a necessidade de uma rigorosa inspeção do mesmo no que se refere aos aspectos de conservação, como por exemplo, verificação visual da qualidade da superfície dos sensores, condição de funcionamento do instrumento, por exemplo, catraca, trava, folgas no parafuso micrométrico, etc., identificando-se a necessidade ou não de manutenção corretiva prévia.

Normas Técnicas

Além da norma ISO 3611 a nível internacional, é importante destacarmos também as normas existentes em alguns países, como por exemplo, a NBR EB-1164 ( Brasil ), DIN 863 (Alemanha), JIS B 7502 (Japão) e VSM 58050 (Suíça). Além delas, os próprios fabricantes de micrômetros podem ter normas internas para qualificar seus instrumentos.

Parâmetros a Serem Qualificados

A seguir são apresentados os parâmetros a serem verificados na qualificação de um micrômetro.

a) Erros de indicação e repetitividade

Estes erros englobam os efeitos de todos os erros individuais, como por exemplo, erro de passo do parafuso micrométrico, das faces de medição (planeza e paralelismo dos sensores de medição), da construção da escala, etc, e sem dúvida é o item mais importante a ser verificado. A calibração é executada ao longo de toda a faixa de medição do instrumento.

O erro de indicação é determinado com o auxílio de blocos padrão classe I. É fundamental que os blocos padrão estejam calibrados, de modo a garantir a confiabilidade dos resultados.

As normas citadas no item 4.5.2 especificam que os comprimentos dos blocos utilizados na calibração sejam os seguintes: 2,5 - 5,1 - 7,7 - 10,3 - 12,9 - 15,0 - 17,616 - 20,2 - 22,8 e 25 mm. Com estes comprimentos é possível detectar-se a influência dos erros do parafuso micrométrico e do paralelismo para diferentes posições angulares do sensor móvel. O ponto zero ou o limite inferior da faixa de medição também é um ponto de calibração.

Alguns fabricantes de blocos padrão já dispõem de um conjunto com os comprimentos citados anteriormente, o que facilita em muito o trabalho do metrologista, evitando-se a necessidade de realização de montagens com dois ou mais blocos. A limpeza dos blocos, bem como dos sensores do instrumento é fundamental. Caso haja necessidade de montagem dos blocos padrão, todo cuidado deve ser considerado durante o procedimento de aderência dos mesmos a fim de evitar danos às superfícies de medição.

Para micrômetros de faixa de medição superior a 25 mm, os comprimentos dos blocos a serem utilizados como comprimento padrão na calibração são obtidos pela a aderência (montagem) de um bloco, de comprimento equivalente ao limite inferior da faixa de medição, aos blocos citados anteriormente. Como exemplo, para fazermos a calibração de um micrômetro de 25 a 50 mm, devemos utilizar um bloco de 25 mm para aderir aos blocos do conjunto citado anteriormente de modo a obter-mos os seguintes comprimentos: 25 / 27.5 / 30.1 / 32.7 / 35.3 / 37.9 / 40 / 42.6 / 45.2 / 47.8 / e 50 mm .

O erro máximo (por norma) para qualquer ponto na faixa de medição do micrômetro é determinado por:

Onde L é o limite inferior da faixa de operação em milímetros.

Infelizmente, como a grande maioria das normas técnicas, o valor do erro máximo dado pela expressão matemática apresentada anteriormente só considera a parcela de erros sistemáticos (tendência), como pode ser observado na figura 19. A parcela dos erros aleatórios não é citada por estas normas, o que é uma deficiência das mesmas.

Como exemplo, um micrômetro de 0 - 25 mm não deve apresentar E Max superior a 4 µm (observe que neste caso L é igual a zero). Recomenda-se, após calibração, construir uma curva de erros para o instrumento.

A interpretação deste erro é importante. As normas definem que o micrômetro deve atender a dois requisitos simultâneos, e que serão comentados a seguir considerando-se o processo de calibração de um instrumento com faixa de medição de 0-25 mm:

- a tendência, para cada ponto de calibração, não pode ser superior a 4 µm. Isto significa que este erro pode assumir sinal positivo ou negativo (ISO 3611) e;

- a máxima diferença entre as ordenadas da curva de erros, isto é, a diferença entre a tendência máxima e mínima determinada na calibração não pode exceder a 4 µm (ver figura 19) ( DIN 863 ).

A primeira condição pode ser obtida quando ajustes de zero, ou limite inferior da faixa de medição, podem contribuir para minimização dos erros. A segunda condição é a mais problemática tendo-se em vista que não é possível nenhum tipo de correção.

Figura 19: Erro máximo de micrômetros segundo as normas ABNT-EB 1164 e DIN 863. ABNT-EB 1164 e DIN 863.

A grande diferença entre as normas DIN 863 e ISO 3611 está com relação ao ajuste do instrumento. A norma ISO permite uma tendência residual de zero, enquanto a norma DIN exige que o instrumento seja ajustado obrigatoriamente de modo a obter erro igual a "zero" no ponto zero ou limite inferior da faixa de medição.

b) Erros de paralelismo dos sensores

O erro de paralelismo dos sensores de micrômetros de 0 - 25 mm é determinado pela observação das franjas de interferência geradas através da aplicação de um plano óptico especial entre os sensores de medição do micrômetro. Para uma análise mais ampla utiliza-se um conjunto de quatro planos ópticos, que se diferenciam pela espessura escalonada de um quarto de passo /2/. O plano óptico deve estar paralelo à superfície de um dos sensores (franjas de interferência devem praticamente desaparecer ou formar círculos concêntricos). O número total de franjas não deve exercer a oito, quando sob luz comum /2/.

Para micrômetros acima de 25 mm, utiliza-se um bloco padrão entre dois planos ópticos, devidamente aderidos, para determinação dos erros de paralelismo.

Evidentemente o bloco utilizado deve ter erros de paralelismo entre as faces de medição inferior a um décimo do erro de paralelismo tolerado para o micrômetro.

c) Erro de planeza dos sensores

O erro de planeza dos sensores de medição é determinado por meio de um plano óptico, colocado de tal maneira que o número de franjas de interferência seja mínimo ou que existam círculos fechados. Para superfícies com tolerância de planeza de 0,001mm, não mais do que 4 (quatro) franjas circulares e concêntricas da mesma cor devem ser visíveis. As superfícies de medição devem ser lapidadas e cada superfície deve ter planicidade dentro de 1 µm /2/.

d) Rigidez do arco (estribo)

A rigidez dos arcos de micrômetros deve ser tal que uma força de 10 N aplicada entre os sensores não provoque uma flexão que ultrapasse valores indicados por normas. O controle é efetuado aplicando uma carga de 10 N no eixo de medição do arco /5/.

e) Força de medição

A força de medição exercida pelo acionamento da catraca sobre a peça a medir deve apresentar valores entre 5 a 10 N /2/. A força de medição pode ser medida por um dinamômetro de alavanca, por exemplo.

f) Erro de ajuste do zero ou do limite inferior da faixa de medição

O micrômetro deve apresentar dispositivo para ajuste do zero e em geral, quando para faixas de medição superiores a 0 - 25 mm, devem vir acompanhados de padrões com dimensão igual ao limite inferior da faixa de medição do instrumento para possibilitar o ajuste da escala.

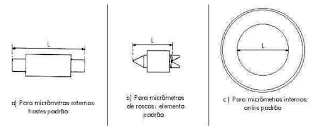

Os padrões de comprimento para ajustagem de micrômetros externos são cilíndricos e apresentam as superfícies de medição planas e/ou esféricas com raio aproximadamente igual a metade do comprimento padrão (figura 20a).

São fabricados de aço ferramenta especialmente selecionados. As superfícies são temperadas e lapidadas.

Para ajustagem de micrômetros de roscas pelo método do prisma-cone, os padrões de comprimento apresentam-se com uma extremidade em forma de "V" e a outra em forma de cone, permitindo o contato entre os sensores com o objetivo de simular uma rosca comum (figura 20b).

Anéis padrão são utilizados para ajustagem de micrômetros para medição de diâmetros internos (figura 20c).

Os padrões utilizados em ajustagem de micrômetros, devido ao seu desgaste com o uso, devem ser calibrados periodicamente, isto é, devem ser determinados os seus comprimentos efetivos de modo a não introduzirem erros sistemáticos, geralmente significativos, sobre os resultados das medições. Este é um requisito importante para que um micrômetro possa ser utilizado em controle de qualidade de peças ou medições em geral.

Deve ser exigido por parte do solicitante do serviço um certificado de calibração destes padrões, que deverá efetivamente relatar o erro sistemático do mesmo e a respectiva incerteza de medição.

É permitido um erro de indicação de ajuste da escala, segundo ISO 3611, dada pela seguinte equação:

Sendo L o limite inferior da faixa de medição do instrumento em milímetros /2/.

Assim, por exemplo, para um micrômetro de 0 - 25 mm é permitido um erro residual no limite inferior da faixa de medição igual a ± 2 µm .

Assim, por exemplo, para um micrômetro de 0 - 25 mm é permitido um erro residual no limite inferior da faixa de medição igual a ± 2 µm .

Como comentado anteriormente no item a, a Norma DIN 863 não permite erros residuais no limite inferior da faixa de medição.

g) Qualidade dos traços e algarismos

O micrômetro deve apresentar os traços de graduação nítidos e uniforme, regulares, sem interrupção e sem rebarbas. A distância entre os centros dos traços da graduação não deve ser menor que 0,8 mm /2/. O que evita muitos erros de leitura é a gravação inclinada dos traços da escala sobre o tubo.

h) Erros devido ao acionamento da trava

Quando acionada a trava, a distância entre os sensores de medição não deve alterar mais que 2 µm /2/.

Intervalos de Calibração

As normas para qualificação de micrômetros não especificam o tempo entre recalibrações. Recomenda-se que os micrômetros sejam calibrados de acordo com a freqüência de utilização, baseado em levantamentos estatísticos resultando, por exemplo, num regulamento de calibração parcial, diária, isto é, calibração no ponto zero e alguns pontos da faixa de medição, alternando com calibrações completas e detalhadas em intervalos semanais ou mensais. Esta periodicidade é necessária em função do rápido deterioramento das características metrológicas em função do mau uso, choques, etc.

Importante citar a necessidade de manutenção ou substituição de instrumentos danificados ou excessivamente desgastados devido ao uso.

Como intervalo inicial de calibração recomenda-se o período entre 3 a 6 meses, dependendo evidentemente dos aspectos citados anteriormente.

Teste seus conhecimentos em um micrômetro virtual acessando o link abaixo.

Nenhum comentário:

Postar um comentário